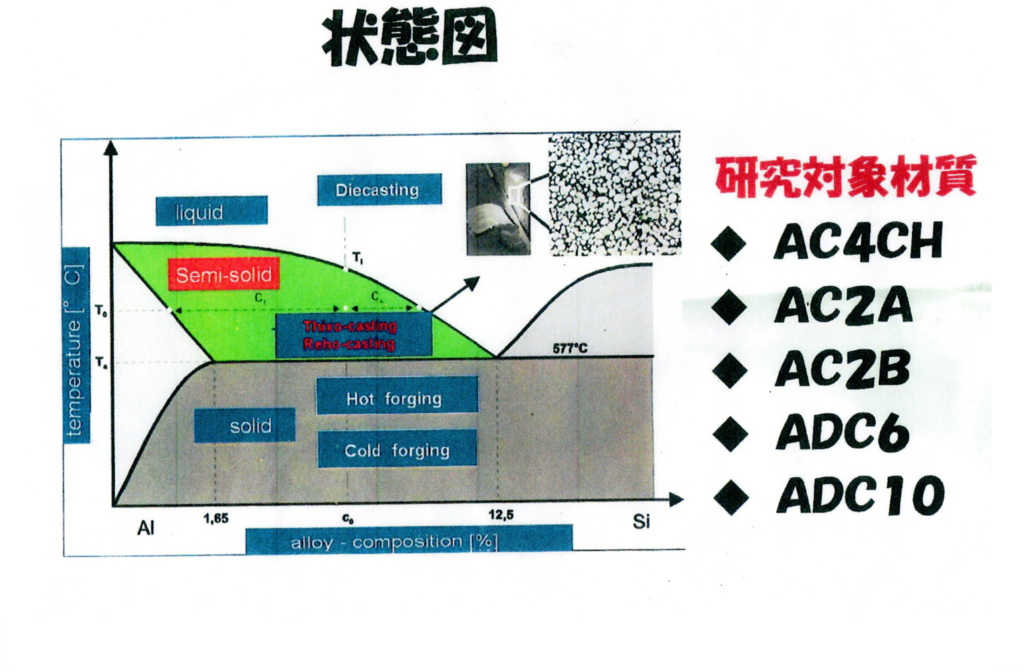

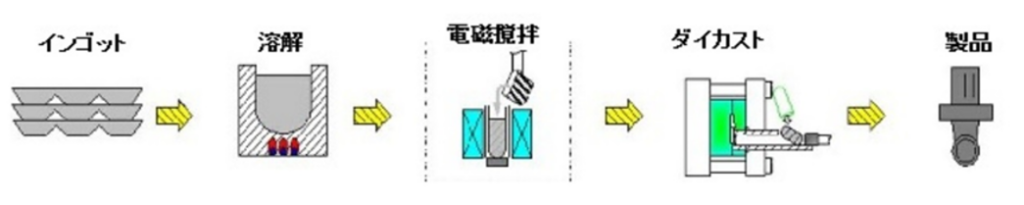

ナノキャスト法 による半凝固溶湯を成形(製品形状化)するには、現在二通りの工法があります。

①ダイカストによる成形

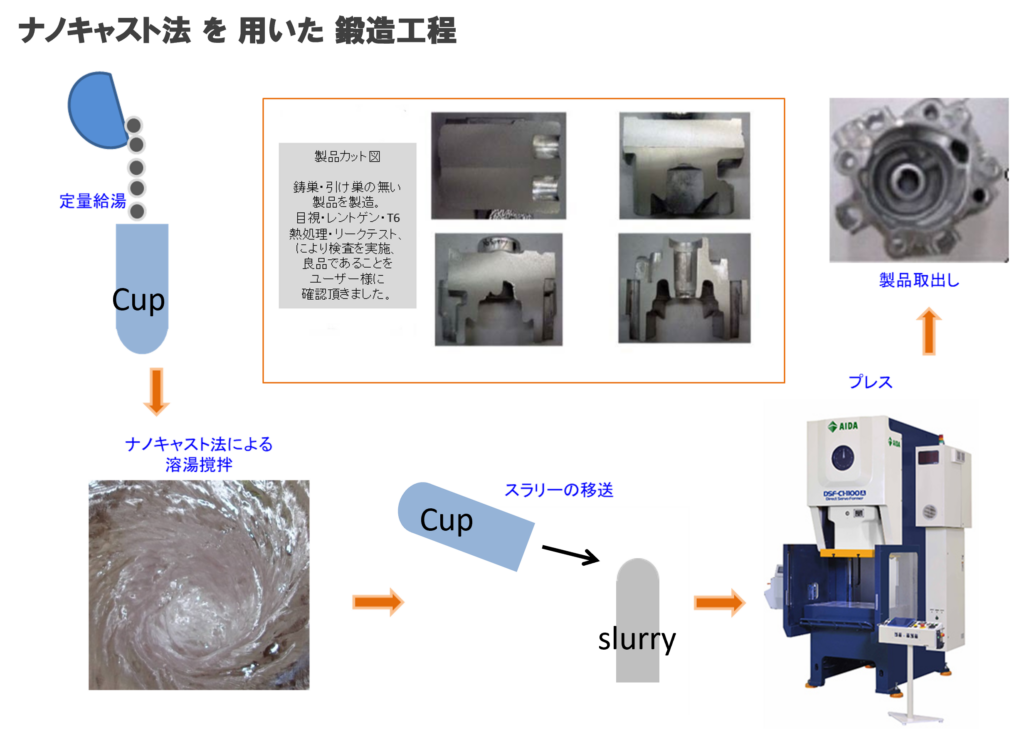

②鍛造による成形

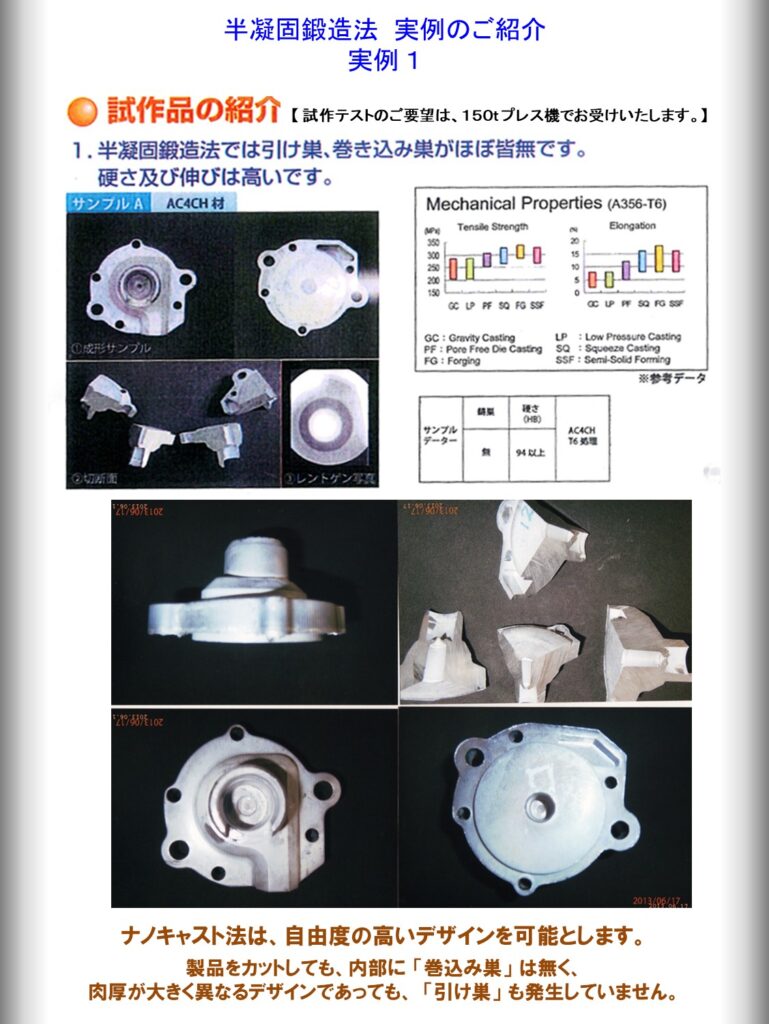

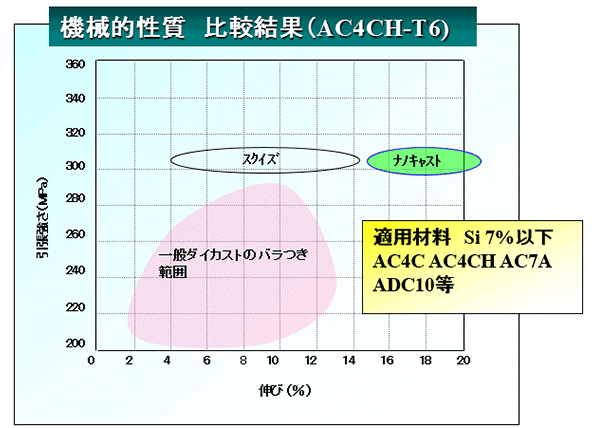

ナノキャスト法は、「ダイカスト」 ・ 「鍛造」 いずれの工法にあっても、鋳巣の無い成形品を製造可能です。

ダイカストの場合

「ダイカスト」による成形時には、鋳造機を適合化させる必要があります。

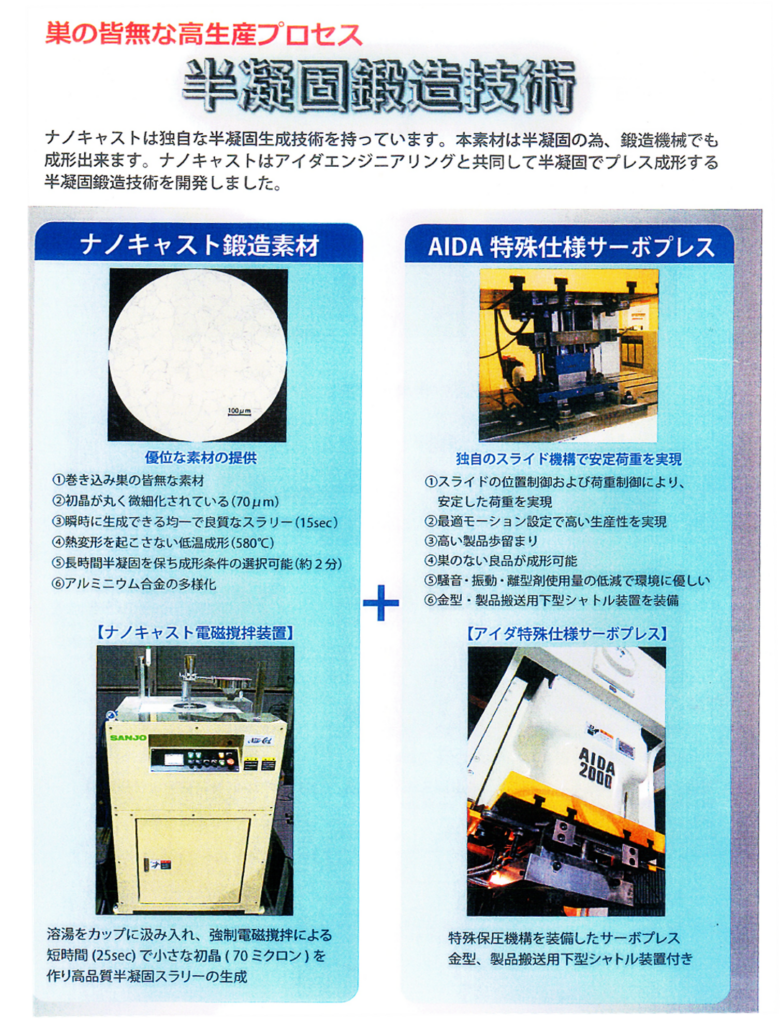

鍛造の場合

鍛造には、高速仕様の特注プレス機 及び 金型方案に於いて技術的要素 (ノウハウ) を要します。

特に、ナノキャスト法を用いた鍛造は、新たな可能性を生み出します。

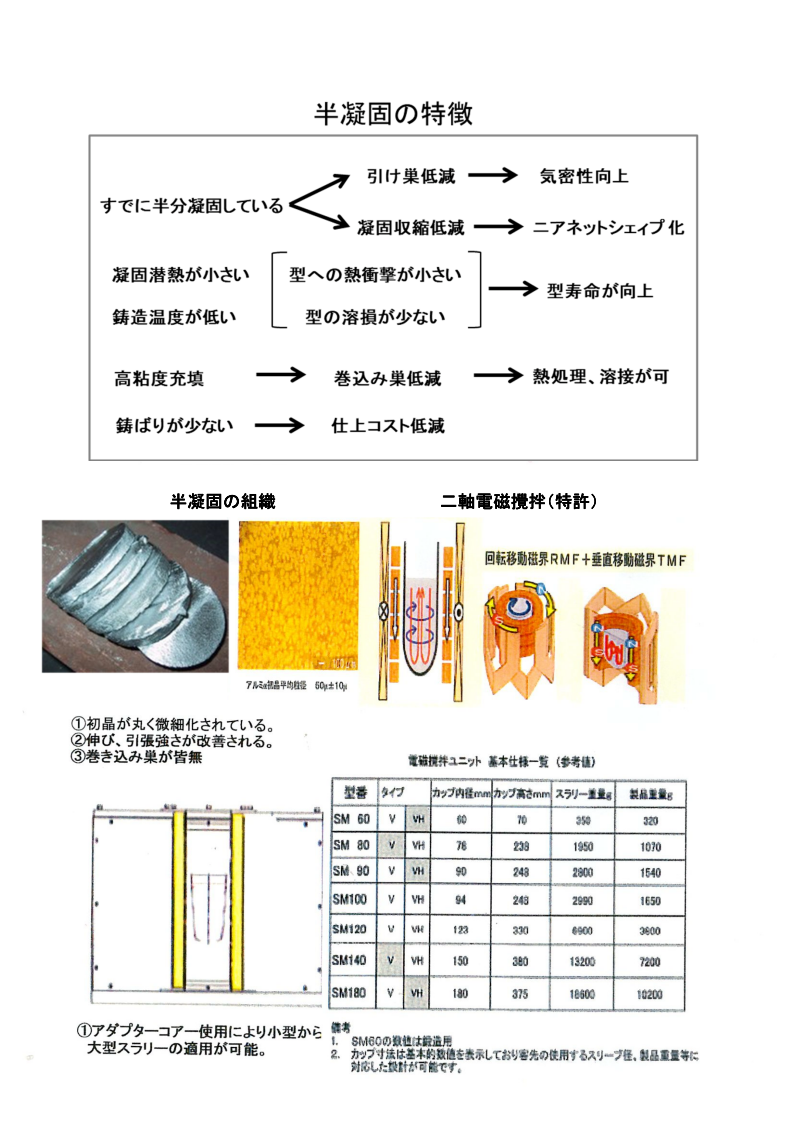

ナノキャスト法による 鋳造リスク回避 メカニズム

1・課題:鋳巣の巻き込み

①ナノキャストスラリー製造時は、層流撹拌 のため 気泡を溶湯中に捲き込みません。

②金型への移送は、半凝固体をそのまま 金型上に置く 作業となりますので、ダイカストの

巻き込み巣 の最大要因である、圧入時のエアー混入 も当然発生しません。

2・課題:酸化アルミニウムの混入

④専用カップへの給湯後は、層流撹拌により 大気解放(空気に触れる)面を最小化させる

ことで、スラリー生成時 の 酸化アルミ形成 を 最大限抑制します。

⑤スラリー内部には 空気(酸素)が無いため 移送など作業工程間に於いても、酸化アルミ

の形成が無く、製品内部への 酸化アルミ混入 を 防ぎます。

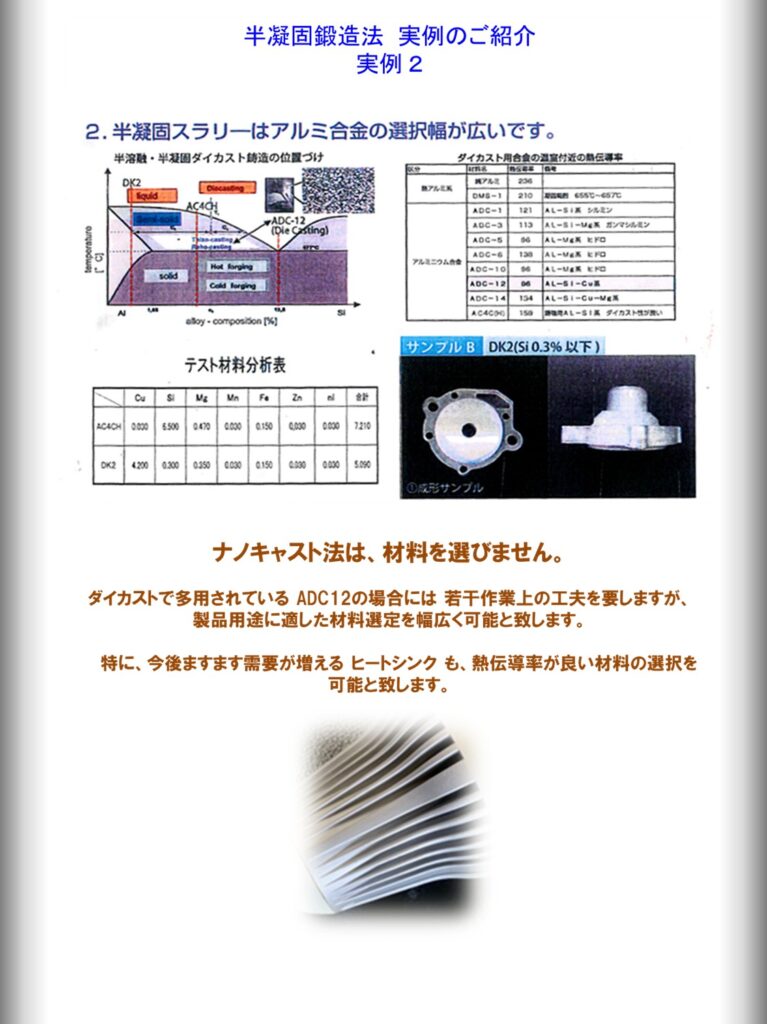

3・課題:材料の選択も豊富

⑥ダイカストでは、湯流れ (流動性) の関係から ADC12材 が 80%と多用されていますが、

ナノキャスト法 では ADC12以外の合金全てに適合する メリットがあります。

マグネシウム合金 ~ アルミ合金 まで、多様化する市場ニーズ に 対応可能です。